一、背景介绍

安顺某包装厂主要生产各类食品包装材料,其生产线依赖多台空压机提供稳定气源。过去,该厂采用传统人工巡检方式,存在效率低、漏检风险高、数据记录不精准等问题,

导致设备故障频发,影响生产连续性。

二、问题分析

1, 人工巡检效率低:每班需2名工人巡检4台空压机,耗时约1.5小时,且依赖经验判断。

2,数据记录不精准:纸质记录易丢失、篡改,难以追溯历史数据。

3,故障预警不足:部分潜在问题(如轴承磨损、油路堵塞)未能及时发现,导致突发停机。

4,能耗偏高:空压机运行状态未优化,部分时段存在“大马拉小车”现象,电费成本较高。

三、解决方案

工厂引入“智能巡检系统”,结合物联网(IoT)传感器+数字化管理平台,优化空压机巡检流程:

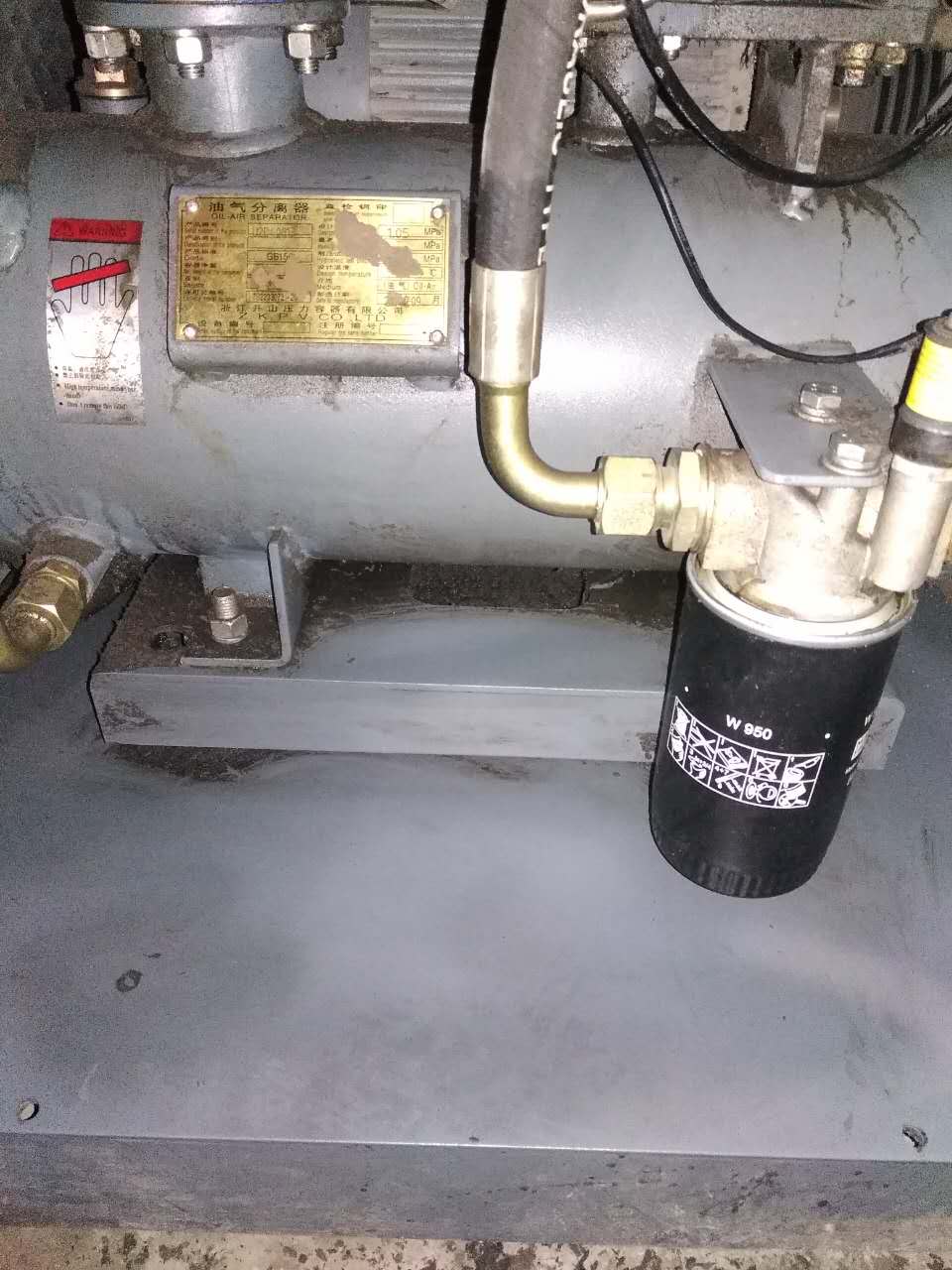

1,加装智能监测设备

振动传感器(监测轴承、电机状态)

温度传感器(实时监控油温、排气温度)

压力传感器(检测气压波动)

电耗监测模块(记录实时能耗)

2,部署数字化管理平台

数据实时上传至云端,生成可视化报表(如压力曲线、温度趋势)。

设置阈值报警(如温度超限、振动异常)。

3,优化巡检流程

日常巡检:工人通过手持终端(PAD)扫码打卡,按系统提示检查关键点(如油位、滤芯),拍照上传。

预测性维护:系统基于历史数据,自动生成维护建议(如“滤芯剩余寿命10%”)。

四、实施效果

指标 改进前 改进后 提升效果

巡检耗时 1.5小时/班 0.5小时/班 效率提升66%

故障预警率 30% 90% 减少突发停机

月度能耗 2.8万度 2.3万度 节电约18%

维护成本 高(应急维修) 低(计划性维护) 年节省3万元

五、案例适用性

本方案适用于依赖空压机的制造业企业(如包装、电子、注塑行业),尤其适合希望提升设备管理效率、降低能耗的工厂参考

服务热线: 贵州隆力盛节能科技有限公司 张工 18585027353