1.设备升级

更换高效空压机:采用永磁变频螺杆机、两级压缩或离心式空压机,能效比传统工频机高10%~30%。

淘汰老旧设备:老式活塞机或低效螺杆机能耗高,替换为新型节能机型。

2.变频改造

加装变频器:对工频空压机进行变频改造,根据用气需求自动调节转速,避免卸载浪费(节能20%~40%)。

永磁同步电机:相比异步电机,效率更高,尤其适合频繁变负载工况。

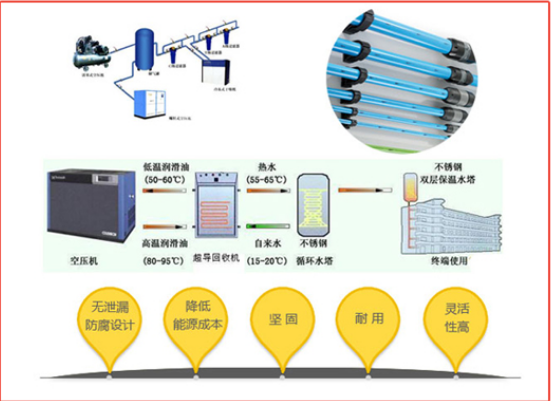

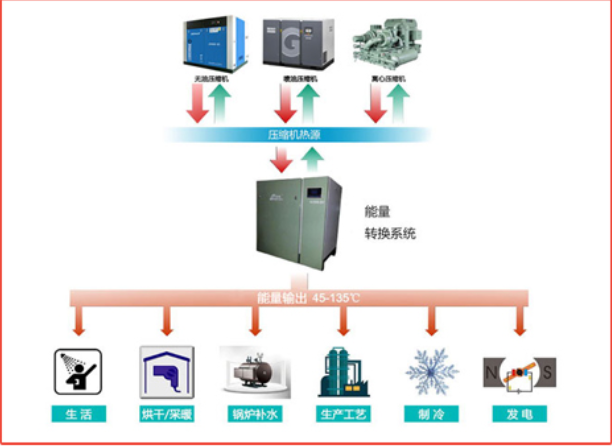

3.余热回收

将空压机运行时产生的热能(约占输入功率的80%)回收用于采暖、工艺加热或锅炉补水预热,综合节能率可达5%~15%。

4.系统优化

管网优化:减少管道弯头、泄漏点,降低压力损失(每降低1bar压差,节能约7%)。

储气罐扩容:增加缓冲容积,平衡用气波动,减少空压机频繁启停。

5.智能控制

集中联控:多台空压机联网,根据用气需求智能启停和负载分配,避免“大马拉小车”。

压力带调整:合理设定压力上下限(如0.6~0.7MPa),避免过高压力导致能耗增加。

6.泄漏治理

定期检测并修复管道、接头、阀门等处的泄漏(工厂平均泄漏率20%~30%,修复后可节能5%~10%)。

二、节能潜力与投资回报

1.典型节电率:20%~50%(视原有系统效率而定)。

2.投资回收期:通常1~3年(取决于改造规模和电价)。

3.政策支持:部分地区提供节能补贴或税收优惠(需查询当地政策)。